理想の紙活字インキを求めて、特練インキ工場へ!

お久しぶりです。4F編集室の沼上です。

12月も目前にせまり、街はクリスマスムードが漂い始めたこの頃。Factory 4Fでは、次のイベントの準備が進んでいます。

その名もいいかげんなCOFFEEファクトリー。4Fでもおなじみの「紙活字」と「オリジナルコーヒーのブレンド」を同時に、そして“いい加減”に楽しむことができるワークショップです。

この良い加減のワークショップを前に、講師のお二人(和田由里子さん・守田篤史さん)と一緒に紙活字にぴったりな印刷インキを求めて、特練インキ工場へお邪魔してきました。

今回はその工場見学の様子をお届けします!

印刷文化を支える「特練インキ=特色インキ」

今回お邪魔したのは、特練インキ=特色インキの専門メーカー・印材舎の川越工場。

このブログをご覧になる方には説明不要かもしれませんが、特色インキとは、CMYKのプロセスカラーでは再現できない色を再現するために、特別に調色されたインキのこと。

DICやPANTONEなどのカラーチャートにある色はもちろん、常に安定していなければならないブランドを象徴する色(タバコのPeaceのパッケージに由来する「ピース紺」は有名ですね)から、微妙な自然素材の色まで、デザイナーが指定するさまざまな色を印刷物で再現するための特色インキが生み出されるのが、こうした特色インキの工場なのです。

ちなみに、印材舎は世界でも数すくない特色インキに特化したインキメーカー。大正12(西暦1923)年創業の老舗です。

社史をみると、創業当時は輸入に頼っていたグリース真鍮磨きやグラビアインキの国産化に成功し、日米英仏の特許を取得して鉄道省・陸軍省・海軍省に製品を納入するなど、しれっとすごい実績が書かれていたりします。

あの有名企業や人気商品のブランドイメージだったり、うっとりするような印刷物だったり。そんなこんなを縁の下から支える特色インキの製造現場へ。代表取締役社長の朝生公章さんにご案内いただき、いよいよ潜入です!

インキは寝かせて「色」を出す

最初に案内していただいたのは、インキの原材料を混ぜ合わせる工程。粘り方や乾燥方法まで考えたうえで、グラム単位で原材料を配合します。

大きなタンクのなかで、色の素である「色料(顔料・染料)」、ワニス(樹脂・溶剤)、添加剤を正確に計量しながら配合していきます。

こちらがインキに配合する樹脂。ちょっと見た感じは生キャラメルみたいで美味しそう(?)

インキの原材料が混ぜ合わされたところ。

インキは60°Cほどの温度で常に温められているので、この区画はもわっとしています。その理由を朝生さんにお尋ねすると、「顔料とワニスが混ざりやすくするため」とのこと。特にスミは、暖かいところで寝かせると色が良くなるのだとか。インキも生き物だということを思わずにはいられないエピソード!

印材舎では、最低でも一晩、長いと一週間ほど寝かせることもあるそう。この寝かせる工程とそのあとの練肉(れんにく=インキを練ること)の工程によって美しい「色」を引き出すのです。

正確さへの飽くなき挑戦

続いて見せていただいたのは、原材料を攪拌(かくはん)しながら混ぜていき(=混合攪拌)、「色」を作り上げていく工程。

機械と職人さんの手の両方で混ぜ合わせます。この段階ではインキもかなり硬いので、そうとうな重労働。

練ったインキが色見本と合っているかをチェックします。短冊にカットした紙にヘラでインキを伸ばし、サンプルと色比べをしていきます。

光にかざして色味をチェック。チェックしては原材料を微調整して練り直し、練り直してはまたチェックして、を繰り返す集中力と色への知識が要求される作業です。納得する色になるまで数時間かけて調整をすることも。

「練り」がインキの品質を決める

色の調整を経て、ようやくたどり着いたのが、こちらの大型の機械。「平型3本ロールミル」という機械で、インキの練り具合を調整してパッケージされた製品へと仕上げていきます。

品質基準に合格した製品をローラーの奥側に乗せると、インキがローラーの間を通って手前に押し出されてきます。これによって顔料の粒子がつぶされ、インキにツヤが生まれます。

ローラーの間で練られながら手前へと押し出されてきたインキは、ヘラを使ってふたたびローラーの上に乗せられ、さらに練られます。

練りが甘いと印刷の際に色がきれいに出ません。指定の硬さになるよう調整しながら、しっかりとインキを練り上げます。インキの最終的な品質を左右する重要な工程です。

色の種類や用途によってローラーの圧かけ方や平型3本ロールミルに通す回数も変わります。普通の色は2回通しが基本のところ、スミは粘りにくいので3回通しが基本になっているとか。

ローラーからもったりと押し出されるインキと、それをリズミカルにすくってはふたたびローラーの上に乗せていく職人さんの手の動きはしばらく見ていてもまったく飽きません。

指定の硬さに練り上がったインキは、缶に充填され、ラベル貼り、梱包を経て出荷されていきます。

「色」をつくる頭脳

インキの製造工程を見学した後にご案内いただいたのは、「色」を生み出す頭脳とも言える部屋でした。

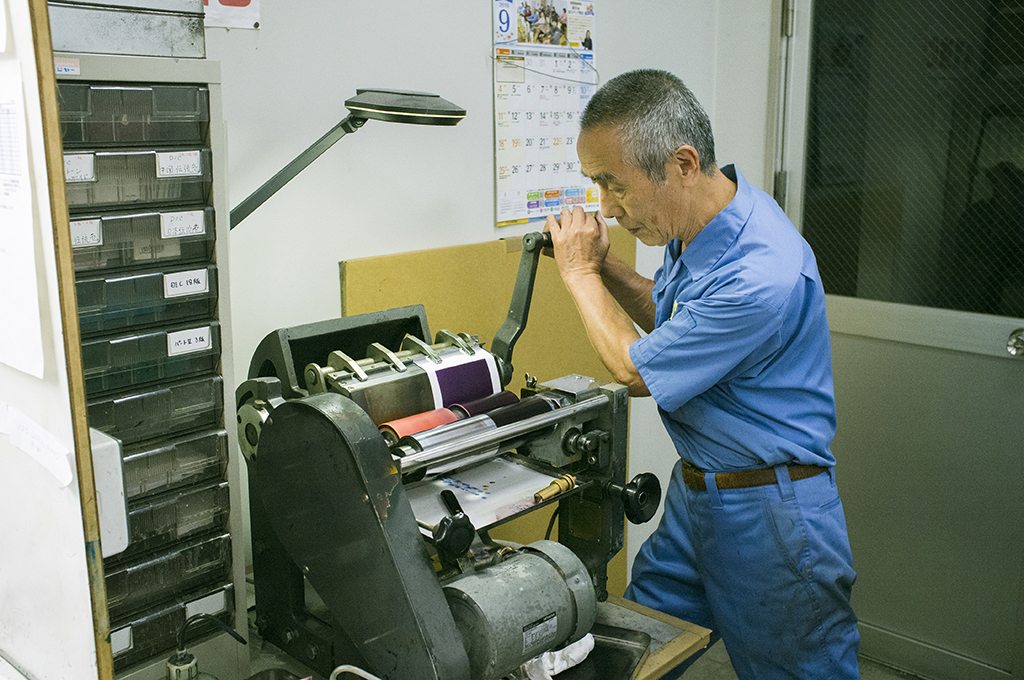

ここでおこなわれているのは、オーダーされた色を印刷用インキとして再現するための製品設計=レシピ作り。コンピュータで分析した数値をもとに、熟練の職人さんが知識と経験をもとにインキを調色していきます。

短冊にカットした紙にヘラでインキを伸ばして確認するのはもちろん、見え方が変わる場合があるということで展色機でも印刷して確認。

こうしてできたレシピにもとづいて、先ほど見てきたような工場での量産がおこなわれます。

こちらが製品設計のマイスター・千田宗雄さん。「デザインのひきだし」にも登場したベテランです。「どんなに機械が進歩しても、結局最後は人の目なんです」とは社長の朝生さんの言。

ストックされた「色」たち

最後にご案内いただいたのは、たくさんの棚がずらりと並んだ部屋。朝生さんがおもむろに引き出しを開けると、そこには小さな缶に入ったこれまでに作った特色インキがずらり。

「繰り返し注文が入る色は、最初(の注文を受けた際)に作った色と最後(の注文を受けた際)に作った色の間に収まるようにします。そうすると誤差がどんどん狭まるので、色がブレずに済むんです」と朝生さん。

日頃、何気なく接しているさまざまな印刷物に使われている特色インキ。それができるまでには、こんなにもたくさんの工程があり、その一つ一つに職人さんたちの目と手が関わっていたとは!

そんな驚きと感動に浸っていると、和田さん・守田さんの冷静な声が。

理想の紙活字インキを求めて

「例のインキのほうはいかがですか?」

そうでした。紙活字にぴったりなインキを求めて我々はここを訪れたのでした。

すると「こちらに用意できています」と朝生さん。

実は、お二人は紙活字にも適した活版印刷用のオリジナルインキの開発を依頼しており、この日は製造現場の見学を兼ねてサンプルを受け取りにきたのでした。

乾燥の度合いが変わるように配合を違えた二種類のサンプル用インキを受け取り、印材舎の皆さんと意見交換をしてこの日のミッションは無事終了。

後日、テストを終えた和田さん・守田さんのお二人からはこんな声が寄せられました。

「黒がきれいだなぁと言う印象です。オフセットでも版画インキでも見たことのない黒。深くてピリッとしてきれい。金属活字の細いヘアラインもきれいに出ますし、紙活字の広面積でも活きてきます」(和田さん)

「黒の深さはオフには出せない深さでサイコーです!」(守田さん)

お二人が印材舎の皆さんと一緒に開発したこのインキ(※アップデート中)は、12月3日のFactory 4Fでのワークショップにも登場する予定。

このインキの何がスペシャルなのか、お二人から直接、じっくりお聞きいただくのも一興ですよ。

イベントのお申し込みはこちらからお願いします!